おはようございます。

一般社団法人 生産、物流現場カイゼン研究会 中国支店の鳥枝です。

https://a.k3r.jp/a_sol/37137B45367H9

ついに2020年の幕が明けましたね!

今年もかわらずよろしくお願いいたします。

さて、今週の現場カイゼンブログのテーマは

減産になった時にすることです。

です。

----------

忙しい方のために先に結論を述べると…

減産になった時にどんなことをするでしょうか?

どうしても時間が空いてしまうので

-社内教育

-2S

などから手をつけるのはあるあるですよね。

しかし、生産のトレンドが減産という踊り場に入った場合に

もう一つ試す価値のあることがあります。

それが

寄せ止め

です。

----------

今年1発目の私からのカイゼン通信のテーマは

減産になった時にすることです。

なんだか

「縁起でもない…」

と、思われてしまうかもしれませんが

現実問題として、周りで受注が減ってきている…

といったことは耳にしているはずです。

(すでにあなたがモロに減産を喰らっている可能性もありますが…)

そんな時に、鉄板で手をつける事としては

-在庫低減や死在の一掃

-空いた時間を使ったスタッフ教育

-現場の2S

などがありますよね。

しかし、長い停滞に入ると…

「もう、やることない…」

「結局、生産が増えて忙しくならなければスタッフの士気も上がらない…」

なんてことになりがちです。

そんな時に試してもらいたいのが"寄せ止め"です。

先に言葉の定義を紹介すると

寄せ止めとは:

同等・同仕様・同分類等の設備・ラインが複数存在する場合、中長期で各設備・ラインの負荷を予想し、稼動設備・ラインが一定以上の稼動率(80%以上)が確保できるよう、生産品を稼動設備・ラインに引当変更(「寄せる」)し、余った設備やラインを「止め」て、転用等でスペース等を含め有効活用すること。設備・ライン・スペース・人の効率的な運用と結果の確認が可能となる。

日本実業出版社 トヨタ語の事典 より引用

この説明でピンときたとしたら素晴らしいのですが、これだけじゃ

「よーわからん!」

となりがちなので、簡単な例で図解してみます。

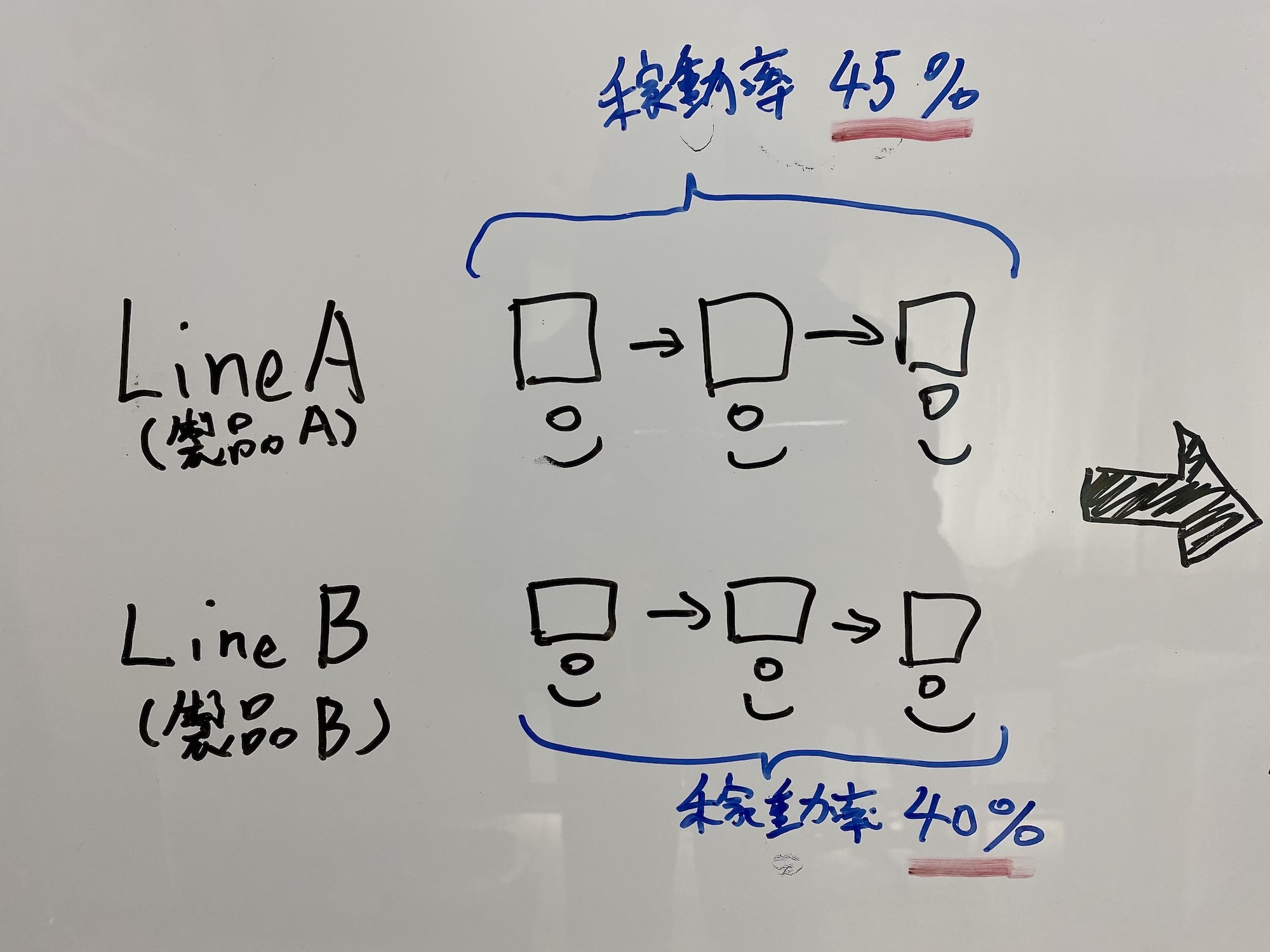

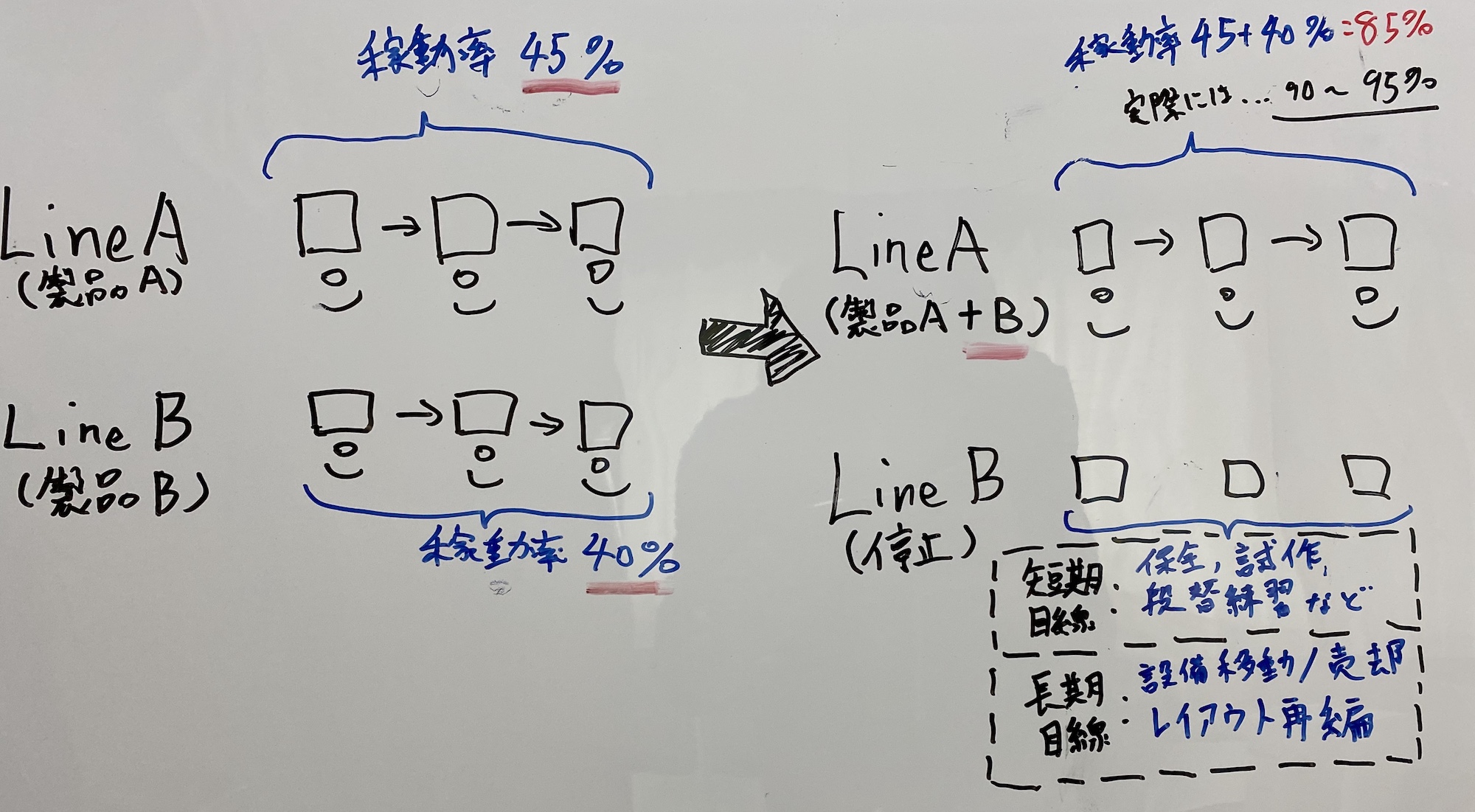

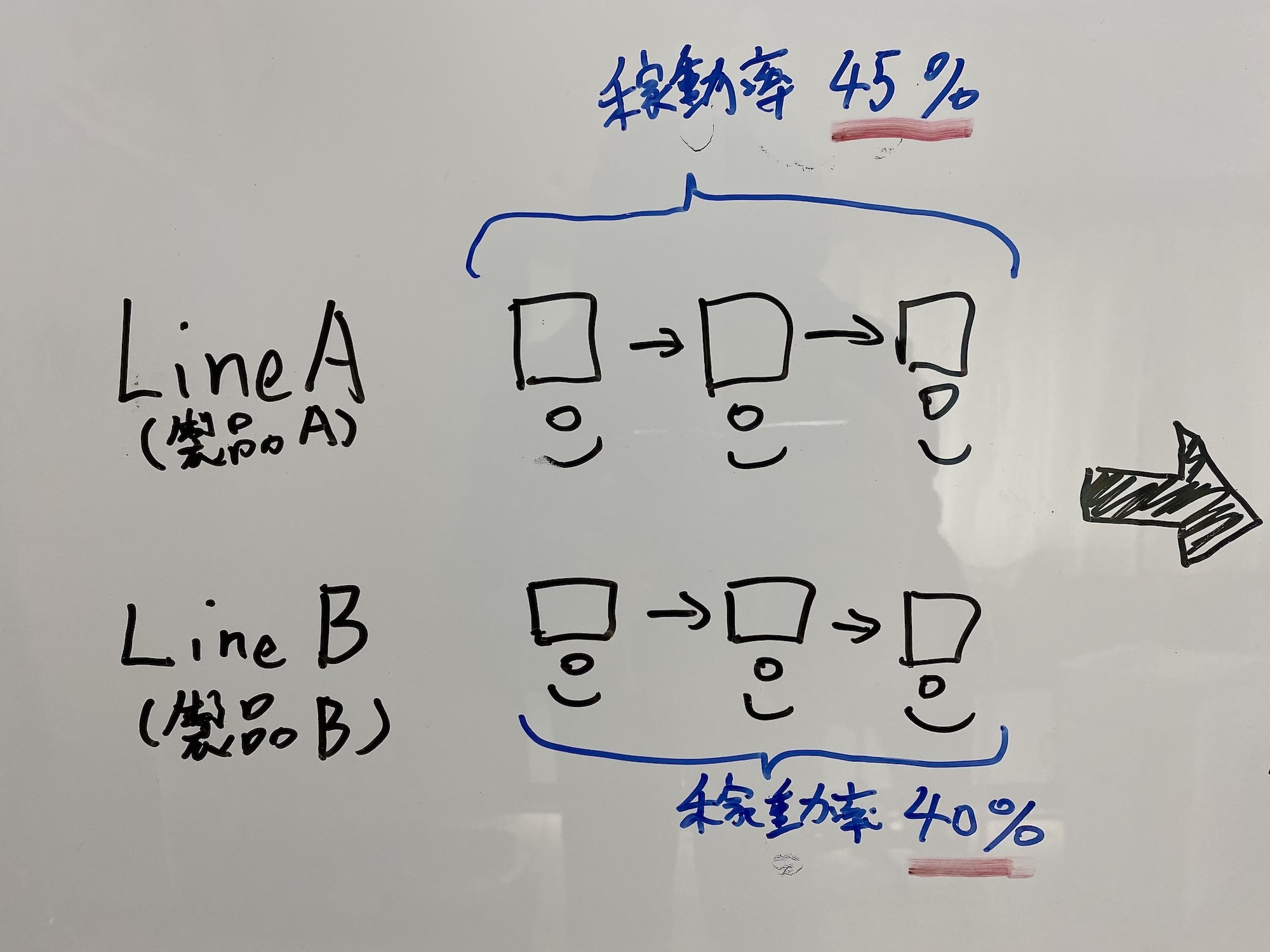

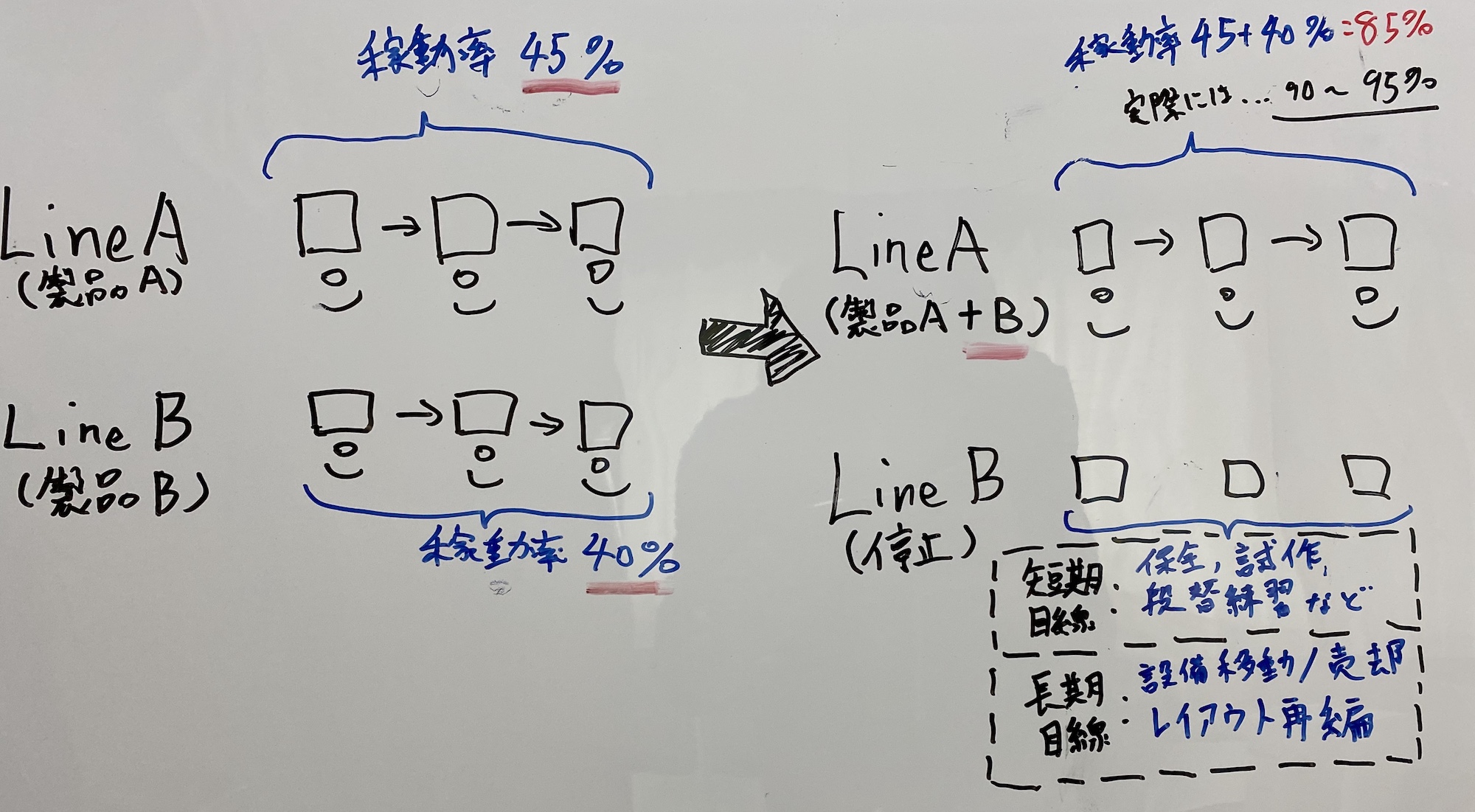

上記のような生産ラインがあったとします。

LineA: 製品Aを製造 / 稼働率45%

LineB: 製品Bを製造 / 稼働率40% とします。

※可動率ではなく、定時に対する稼働率で考える点がポイントです。

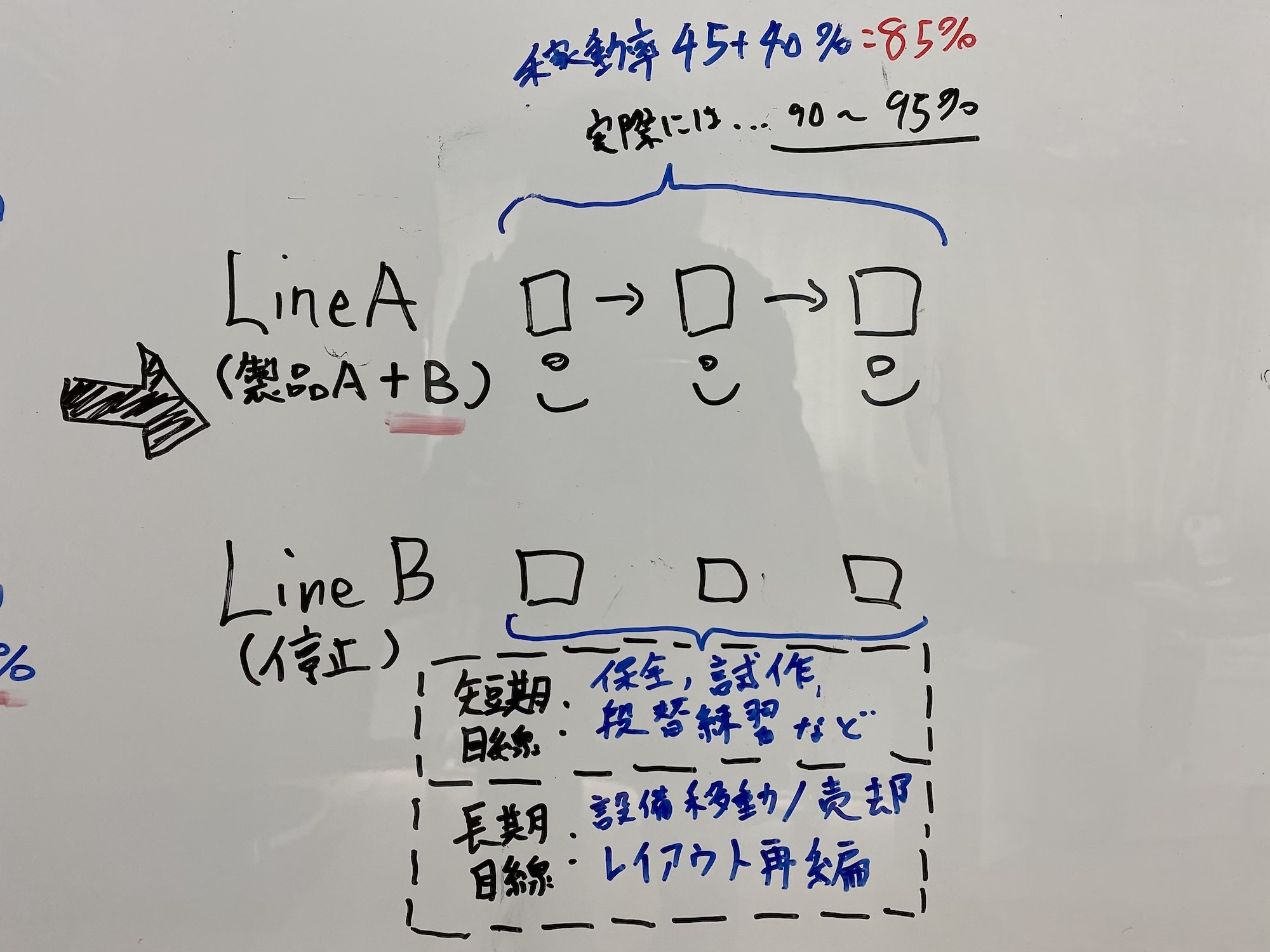

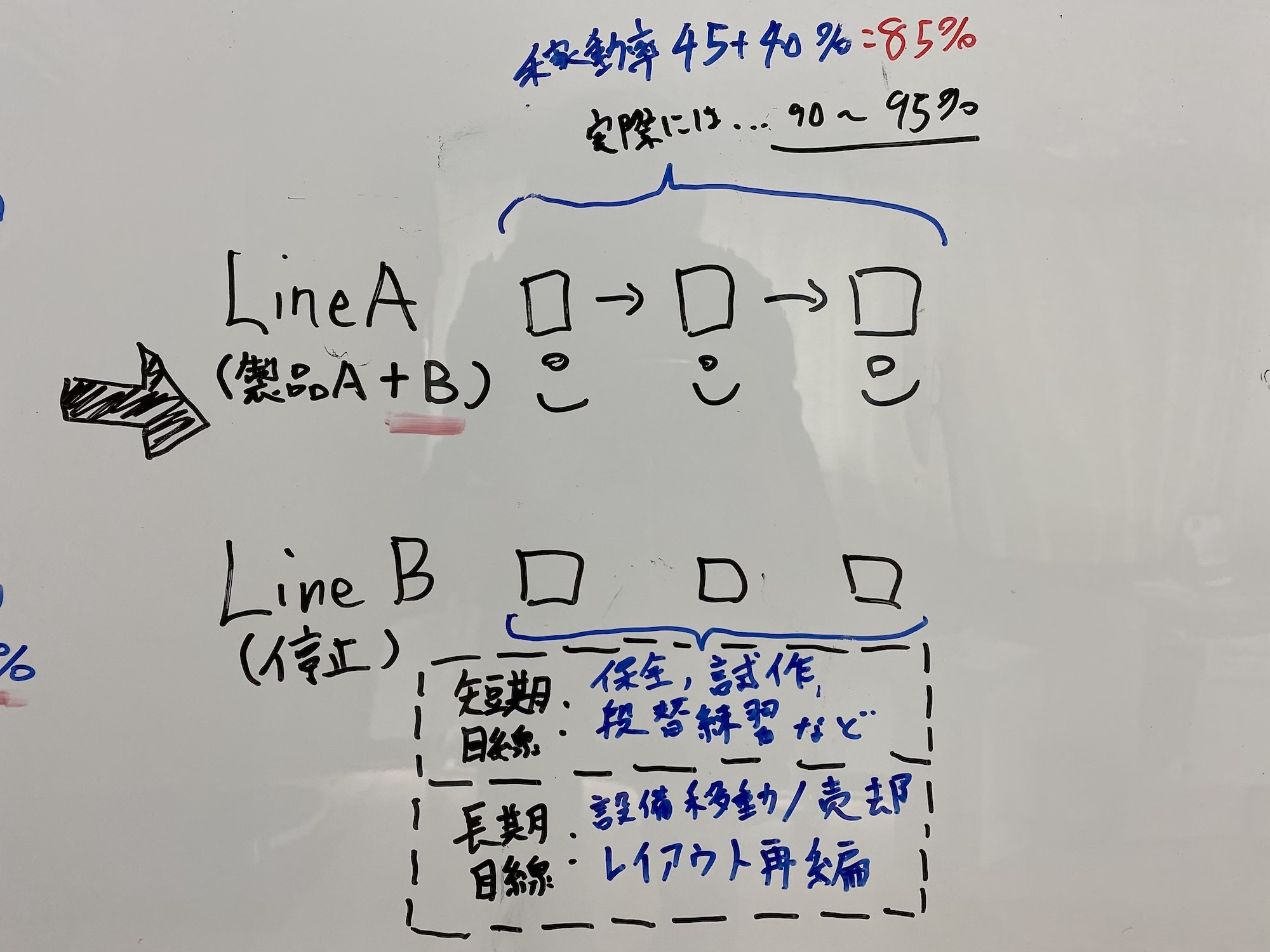

このラインを寄せ止めする場合、下記のようになります。

LineA:LineAに製品A+Bを集約し稼働率を上げる。

LineB:停止ラインとして、保全、試作、LineAの効率化の練習台として段取りがえをする。

長期でラインが不要になるのであれば、設備を移動してスペース確保や売却を検討。

※混流生産ではなく単純に製品A+製造後に段取りがえをして、製品Bを生産するだんご生産と考えてください。

(混流/平準化生産までできるレベルなら止めませんが…)

このように、あえてラインの余裕をなくして、人員や設備負荷(稼働率)を上げる。

空いた設備は保全などに充てて、人員はLineAの稼働率向上のための段取り替えカイゼンをチームでトライさせる。

こうすることで、

最少の設備・人員で実践的な研修をする機会を意図的につくることができます。

とても乱暴な言い方をすると

「ヒマなら、一緒にカイゼンしようぜ!」

となるような状況を作っていくといったイメージです。

経営的に見ても2ライン動かしていた時よりも、

必要人員、必要な仕掛かり在庫や電力といった経費も下がるので効率的です。

現場カイゼン組も新しいカイゼンの課題ができますし、

保全組も

「よっしゃオーバーホールするか!ついでに定期点検の動画マニュアルでもつくるか!」

と、生産が落ち着いてできた時間を有効的に使うことができます。

今回の話がいつか役に立つヒントとなれば幸いです。

あなたの現場がもっと良くなることを応援しています。

PS.

ちなみに…

過去の記事でも触れたことがありますが、トヨタ生産方式の父大野さんはこんな言葉を残しています。

(当時)かつてない急激な減産時代に直面して…

大野耐一氏:

量が伸びている時にカイゼンできる工長は100人以上いる

量が減ってくる中でカイゼンできるのはその内の3人くらいだろう…

減産時の対応力ほど、本当の現場の底力が求められる。

と、言わんばかりの言葉ですよね。

PPS

ちなみにこの記事は私が2019年03月に執筆したものです。

減産でも利益を確保できる現場になるために。

https://a.k3r.jp/a_sol/37137B45367E20

参考まで。

一般社団法人 生産、物流現場カイゼン研究会 中国支店

現場カイゼン診断士 鳥枝 将光

==== この定期カイゼン通信の目的 ========

この定期カイゼン通信は、生産現場、物流現場で孤軍奮闘されている方へ、また、日本で中国のオペレーションを管理している方へ少しでもお役に立てればと思い、発行させていただいております。我々は、生産現場、物流現場向けの業務カイゼンのためのシステムを製造販売しておりますが、システム導入に限らず皆様のご苦労、問題を解決する事を第一の仕事としております。

コストカイゼンを含めた様々なカイゼン事例がたくさん蓄積されています。その事例を皆さんでシェアすることが、最短距離での解決方法ではないかと思い、ニュースレターを発行しています。お問合わせや、お聞きになりたいことがありましたら、このメールに直接返信して頂いて結構です。

当研究会では、しつこい売り込みは一切ないので、安心してお問い合わせ下さ

い。

**********************************************************

当研究会の理念は「感謝」です。

当研究会の仕事は、「現場で起こった問題をトヨタ生産方式(TPS)

やITを活用して解決し感謝される事」です。現場で困ったら、まずはご一報を!!

相談無料です。

https://a.k3r.jp/a_sol/1861F1131C

*********************************************************

ご連絡は中国からは400-604-1765フリーダイヤル、24H365日受付中、

日本からは+86-21-6440-1765 /86-21-6432-5544

受付時間は平日9:00〜18:00までです。

担当:門脇 日本語、中国語両方OKです!!

生産、物流現場カイゼンNews Letterはこちら!!

https://a.k3r.jp/a_sol/1861F1131C0

https://a.k3r.jp/a_sol/1861F0912B69

現場カイゼン塾沪江网校のURLはこちら!!

https://a.k3r.jp/a_sol/1861F1131B59

**********************************************************

この定期カイゼン通信の配信停止をご希望の方は下記より手続きを受け付けております。メール配信解除は

こちら

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()