おはようございます。

一般社団法人 生産、物流現場カイゼン研究会 中国支店の鳥枝です。

https://a.k3r.jp/a_sol/37137B15927H9

狙ったわけではないのですが、どうやら平成最後の定期カイゼン通信は私の担当となるようです。

今週もよろしくお願いいたします。

さて、今週のテーマはなぜなぜ分析のショートカット解決術です。

きっと、課長職以上の方はいやというほど、なぜなぜ分析をされてきたことがあると思います。

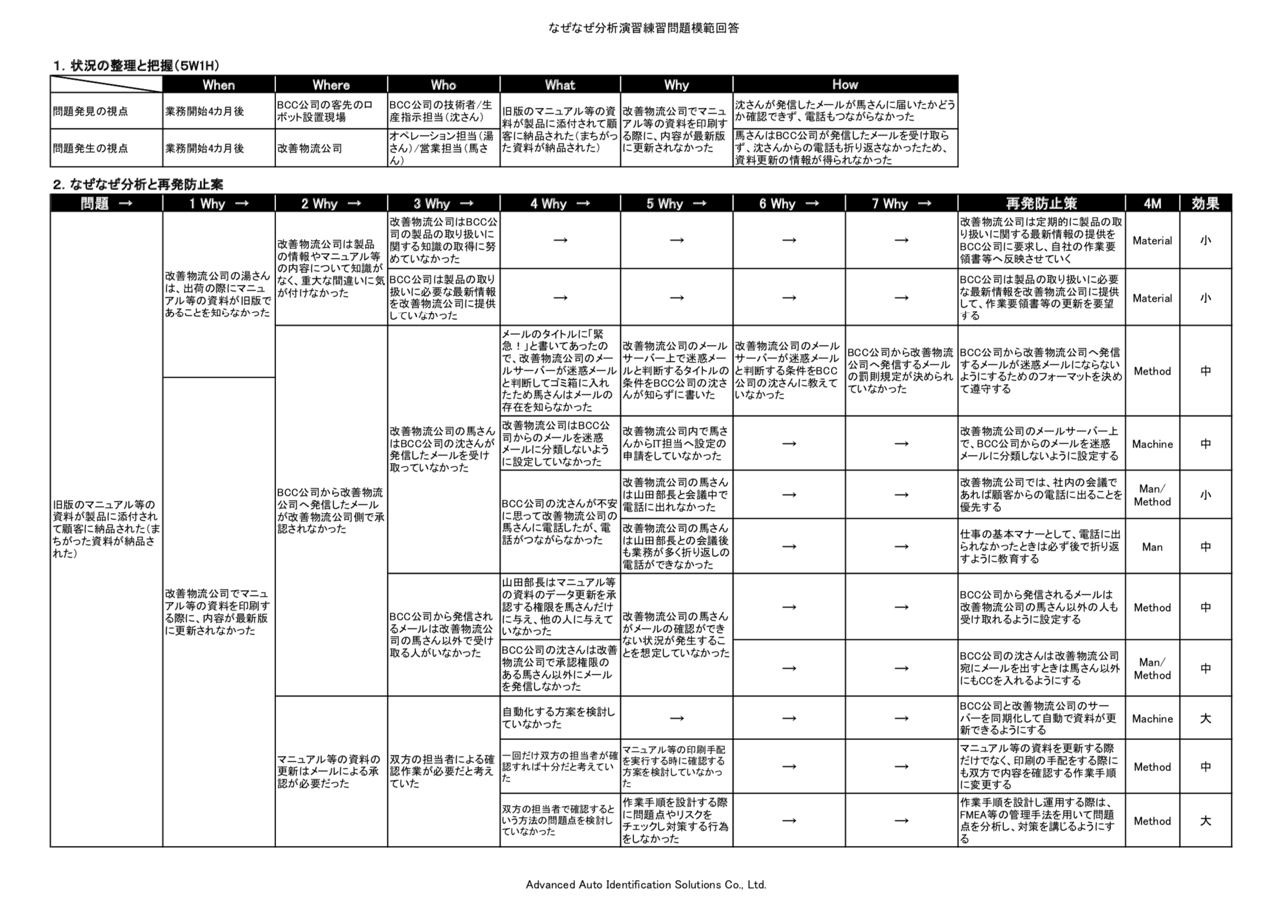

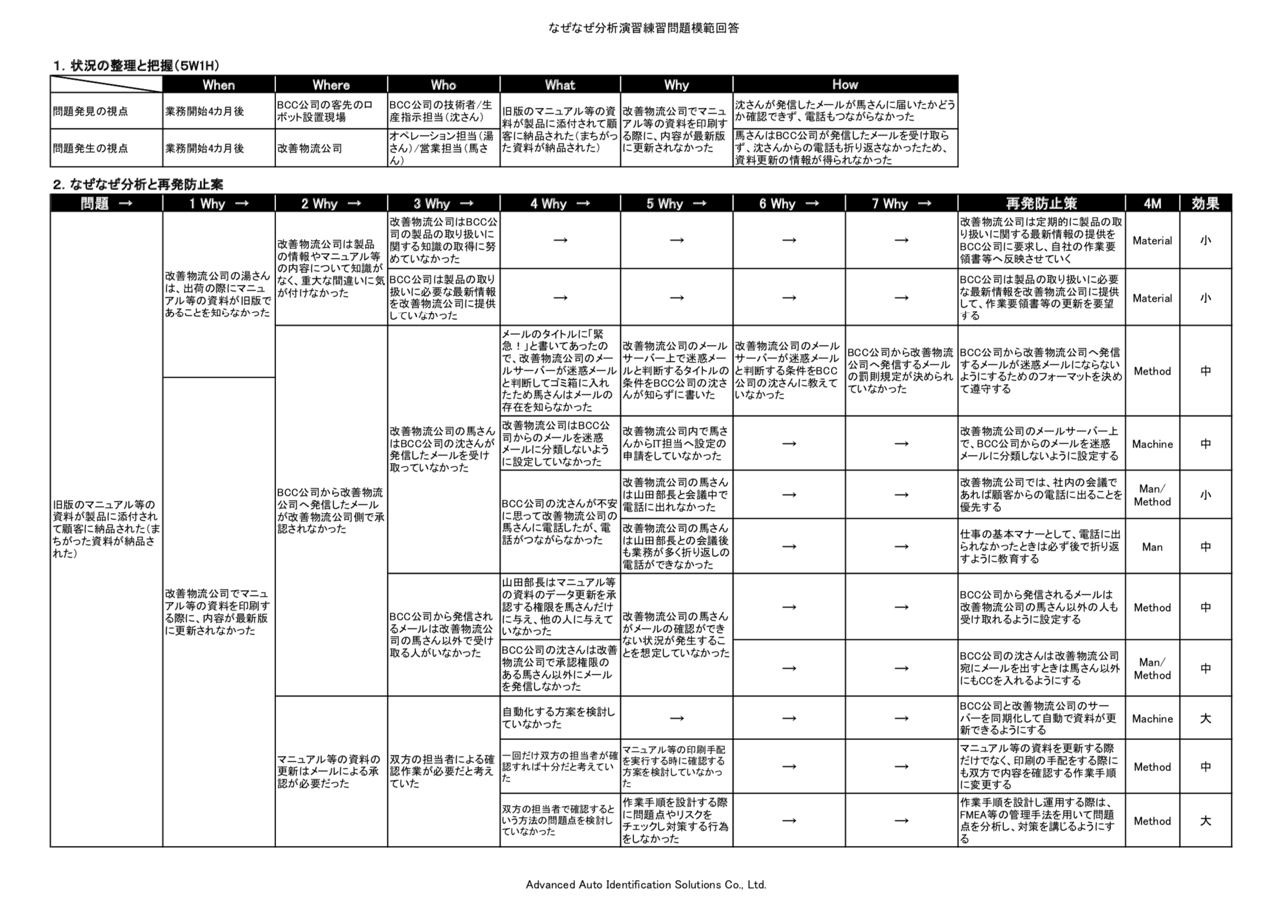

例として、ある問題に対してなぜなぜ分析を進めた例が下記です。

これは演習問題に対する模範回答なのであえてかなり細かく書き出しています。

(これ全部やれと言われたら、私でも吐きそうになります)

ただし、いきなりなぜなぜ分析に取り掛かる前に、あるポイントを確認しておくだけでかなりのショートカットをして原因の推測をすることができます。

それは、

真面目になぜなぜ分析に取り掛かる前に、

そもそもの標準やルールを基準にまず原因を探し出してみること。

つまり、管理系にそもそもの不備はなかったか?を先に確認するということです。

例えば、ある工程不良が発生したケースで3つのパターンを想定して考えてみます。

----------------------

パターン1:

業務マニュアル(要領書)や標準があったか?

↓なし

原因例:

作業要領書や作業標準がなく、作業方法が人によってバラついた

対策例:

要領書を作成、または見直しを行い関係者へ再教育

また、一定期間は実施状況を監視する など。

パターン2:

業務マニュアル(要領書)や標準があったか?

↓あり

原因例:

要領書や作業標準どおり実施したが、不具合が発生した。

対策例:

要領書、標準作業にそもそも不備や想定できていなかった

不良発生の要素がなかったか?の見直しと再教育など。

パターン3:

業務マニュアル(要領書)や標準があったか?

↓あり

原因例:

要領書、標準どおりに作業しなかったため問題が発生した。

(ポカミス / 技能不足 / 知らない / 守れない(ムリがある) / 故意)など

対策例:

再トレーニング、ポカよけを工程に仕込む、指差確認(マーク付け)、検査など。

----------------------

なぜなぜを習ったばかりであったり、まずなぜなぜを使う癖がある方はそもそも、標準やマニュアルは存在していたのか?

存在していても今回の不良発生を防止できる内容だったか?

から見直ししてみると、ショートカットして原因究明と再発防止策にアタリをつけることができますので、意識してみてくださいね。

そういえば、

最近スマホのニュースアプリで"医療現場でなぜなぜ分析を利用するので危険だ!"

という記事を見かけたので、おっ?と思って記事を見てみました。

その結果、わかったことは…

「そもそも、この人なぜなぜ分析のやり方間違ってますやん…

なぜなぜ分析の第一ルールを全部無視してる…」

よくこの知識だけで、これまでなぜなぜ分析をやってこれたな…という内容でした。

そもそも、無理して医療現場で使ってもらう必要はないと思うのですが

間違ったやり方をした挙句

「こんなやり方使えない!!」

と、よく書けたもんだな…とちょっと引き気味に記事を見ていました。

ちょっと話が脱線してしまいましたが、

なぜなぜ分析の着手前にまずは作業要領書や標準がそもそも存在しているか?

を留意してみてくださいね。

(絶対ある!と思っていたのに、やっぱりなかった…はあるなるなので…)

あなたの現場がもっと良くなることを応援しています。

PS.

ちなみに私たちが教えるなぜなぜ分析は5つのルールで教えています。

5月コースのカイゼン塾の目玉講義の一つでもあるので、興味ある方は下記をご覧ください。

https://a.k3r.jp/a_sol/37137B15927D77

しっかりなぜなぜ分析できる部下が複数いると精神的にもかなり楽になりますよ。

参加企業はなぜなぜ分析のフォーマットなども、もらえます。

PPS.

なぜなぜ分析は書籍やネットの個人ブログでも基礎は勉強できますが、

人ごとにルールの内容や数がバラバラで結構混乱しますので独学での学習にはご注意を。

https://a.k3r.jp/a_sol/37137B15927D77

PPPS.

ご存知かもしれませんが、

なぜなぜ分析は突発不良の分析に利用してくださいね。

慢性不良の場合はPM分析で進めてください。

一般社団法人 生産、物流現場カイゼン研究会 中国支店

現場カイゼン診断士 鳥枝 将光

==== この定期カイゼン通信の目的 ========

この定期カイゼン通信は、生産現場、物流現場で孤軍奮闘されている方へ、また、日本で中国のオペレーションを管理している方へ少しでもお役に立てればと思い、発行させていただいております。我々は、生産現場、物流現場向けの業務カイゼンのためのシステムを製造販売しておりますが、システム導入に限らず皆様のご苦労、問題を解決する事を第一の仕事としております。

コストカイゼンを含めた様々なカイゼン事例がたくさん蓄積されています。その事例を皆さんでシェアすることが、最短距離での解決方法ではないかと思い、ニュースレターを発行しています。お問合わせや、お聞きになりたいことがありましたら、このメールに直接返信して頂いて結構です。

当研究会では、しつこい売り込みは一切ないので、安心してお問い合わせ下さ

い。

**********************************************************

当研究会の理念は「感謝」です。

当研究会の仕事は、「現場で起こった問題をトヨタ生産方式(TPS)

やITを活用して解決し感謝される事」です。現場で困ったら、まずはご一報を!!

相談無料です。

https://a.k3r.jp/a_sol/1861F1131C

*********************************************************

ご連絡は中国からは400-604-1765フリーダイヤル、24H365日受付中、

日本からは+86-21-6440-1765 /86-21-6432-5544

受付時間は平日9:00〜18:00までです。

担当:門脇 日本語、中国語両方OKです!!

生産、物流現場カイゼンNews Letterはこちら!!

https://a.k3r.jp/a_sol/1861F1131C0

https://a.k3r.jp/a_sol/1861F0912B69

現場カイゼン塾沪江网校のURLはこちら!!

https://a.k3r.jp/a_sol/1861F1131B59

**********************************************************

この定期カイゼン通信の配信停止をご希望の方は下記より手続きを受け付けております。メール配信解除は

こちら

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()