おはようございます。

一般社団法人 生産、物流現場カイゼン研究会 中国支店の鳥枝将光です。

(私のプロフィールは

こちら)

まもなく、国慶節ですね。

私は久しぶりに実家の宮崎に帰れるので楽しみにしています。

実は、今月で1件カイゼン指導が終了しました。

なんだかんだであっという間の指導でした。

今回の指導では2拠点同時に指導を進めていくという変わったスタイルでしたが、カイゼングループの大きな努力、総経理の適切な判断と後押し、最後にカイゼニストの的確な指導、が結びついて成果につながりました。

例でいくと、仕掛かり在庫の27.95%低減など、様々な効果を上げていました。

仕掛かり在庫の低減には以下の基本の5ステップがあります。

〜〜〜〜〜〜〜〜〜〜〜〜〜

Step1:対象製品、対象の仕掛かりを置いているエリアを決める。

Step2:異常と正常の基準を決める

Step3:異常定義の表示と異常発生時の対応

Step4:効果の確認とカイゼン

Step5:異常定義の見直し

〜〜〜〜〜〜〜〜〜〜〜〜〜

実は、数ヶ月前に同じ指導先の総経理から仕掛かり在庫の低減について質問を受けた際にメールで返信した仕掛かり在庫の低減方法をあなたにもシェアいたします。

もちろん、あなたの置かれている状況は多少違うかもしれませんが基本の流れなので何かのヒントになれば幸いです。

※わかりやすくするため原文から多少加筆修正しています。

(以下、当時送ったメールの内容)

-----------------

XXさま

お世話になっております。

工程間在庫(仕掛かり在庫)の管理の勘所は

-異常(在庫が多すぎか足らない)

-正常(適正な在庫数)

を仕分けして、

仕掛かり在庫を置くエリアでそれを判断できるようにし、

異常(特に過剰生産の場合)を見つけたらすぐに設備や生産を止める、

組長を呼ぶなどの異常発見後の行動を決めることがポイントになります。

ステップ分けすると以下になります。

Step1:対象製品、対象の仕掛かりを置いているエリアを決める。

工場全体でいきなり進めても難易度が高いため、よく流れる製品を対象とした方が良いです。

生産数が多いほど仕掛かり低減の効果金額も高く出るので現場スタッフへの動機付けもしやすいという利点があります。

対象の仕掛かりのエリアは例えば、前加工と後加工の間に置かれる仕掛かり在庫のエリアを対象とするなどですね。

仕掛りを置いていいのはここからここまで、という標示をテープでライン引きする、なども忘れずに。

Step2:異常と正常の基準を決める

どこに、なにが、(最低)どれだけあれば、後工程の生産が止まらないのか?

が基準になります。

それを維持するために最低必要な在庫と、何時間分(または何個、何メートル、XX元など)以上仕掛かりがあるのはムダなのか?を決めてください。

まずはざっくり、

-後工程が当日生産予定のもの以上は作らない

-今週出荷予定のもの以上は作らない(先取り生産し過ぎない)

-XX日やXX時間分以上の在庫は作らない

などが基準になると思います。

トヨタではよく、2時間分や4時間分といった単位を利用しています。

Step3:異常定義の表示と異常発生時の対応

異常の定義づけが終わったら、その定義を掲示してください。

そして、掲示の中に異常発見時の対応を記入して置いてください。

Step4:効果の確認とカイゼン

初めての活動なので失敗はつきものです。

問題が解決し、効果が見られれば短期活動でも効果金額を簡易報告し効果を確認してから横展開していきます。

Step5:異常定義の見直し

ここまでの活動を受けて、現場のL/Tのカイゼンなどを加味してさらに仕掛かり在庫の低減を進めます。

例えば

当初、4日分までは仕掛り在庫を置いてOK

と決めた基準を3日分、2日分、XX時間分と少しずつ下げていきます。

具体的には異常の定義を見直し、少しずつさらに少ない仕掛かりで生産が回るようにしていきます。

つまり、Step2に戻ります。

そして、他機種や他工程などに同じやり方や考え方を横展開していきます。

その他)

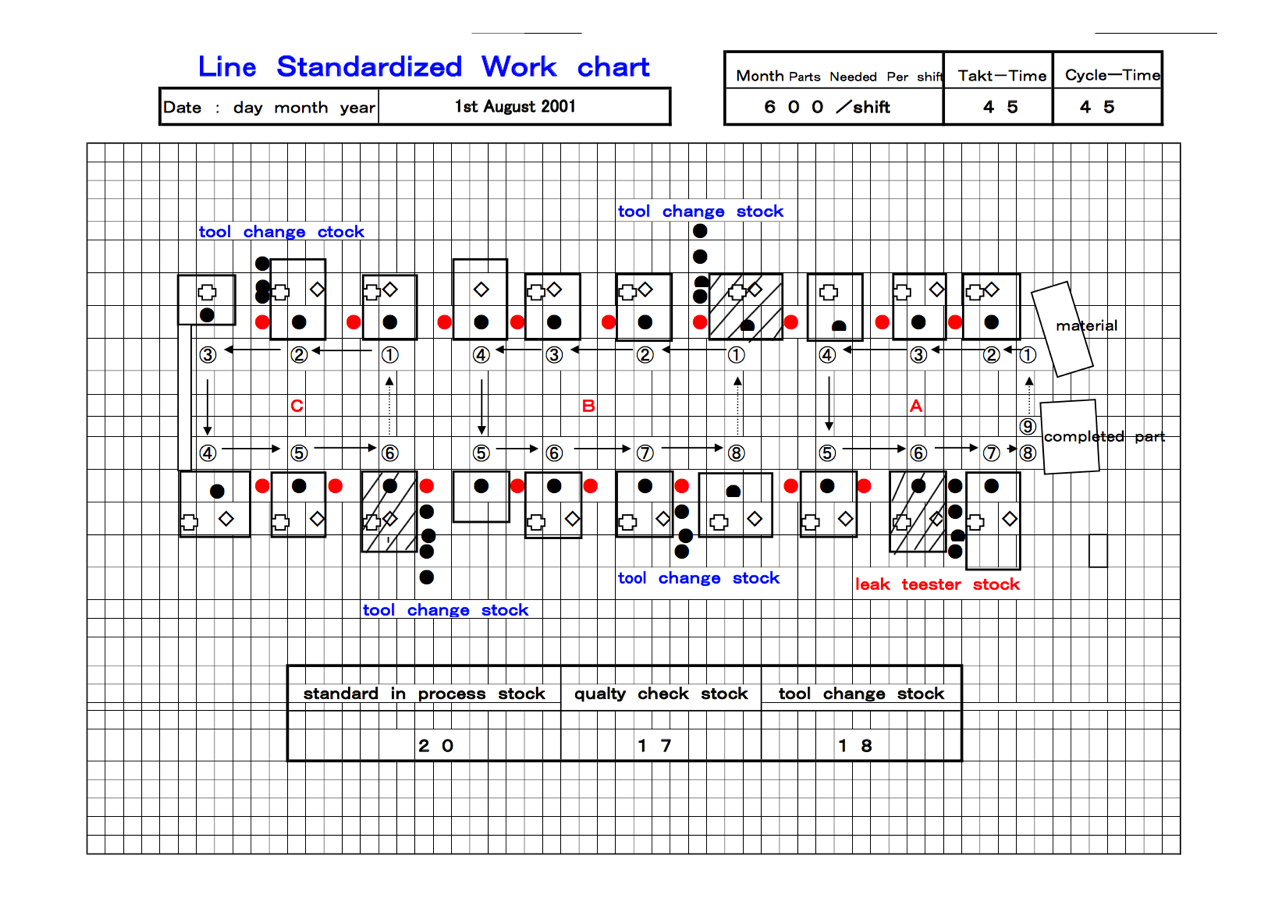

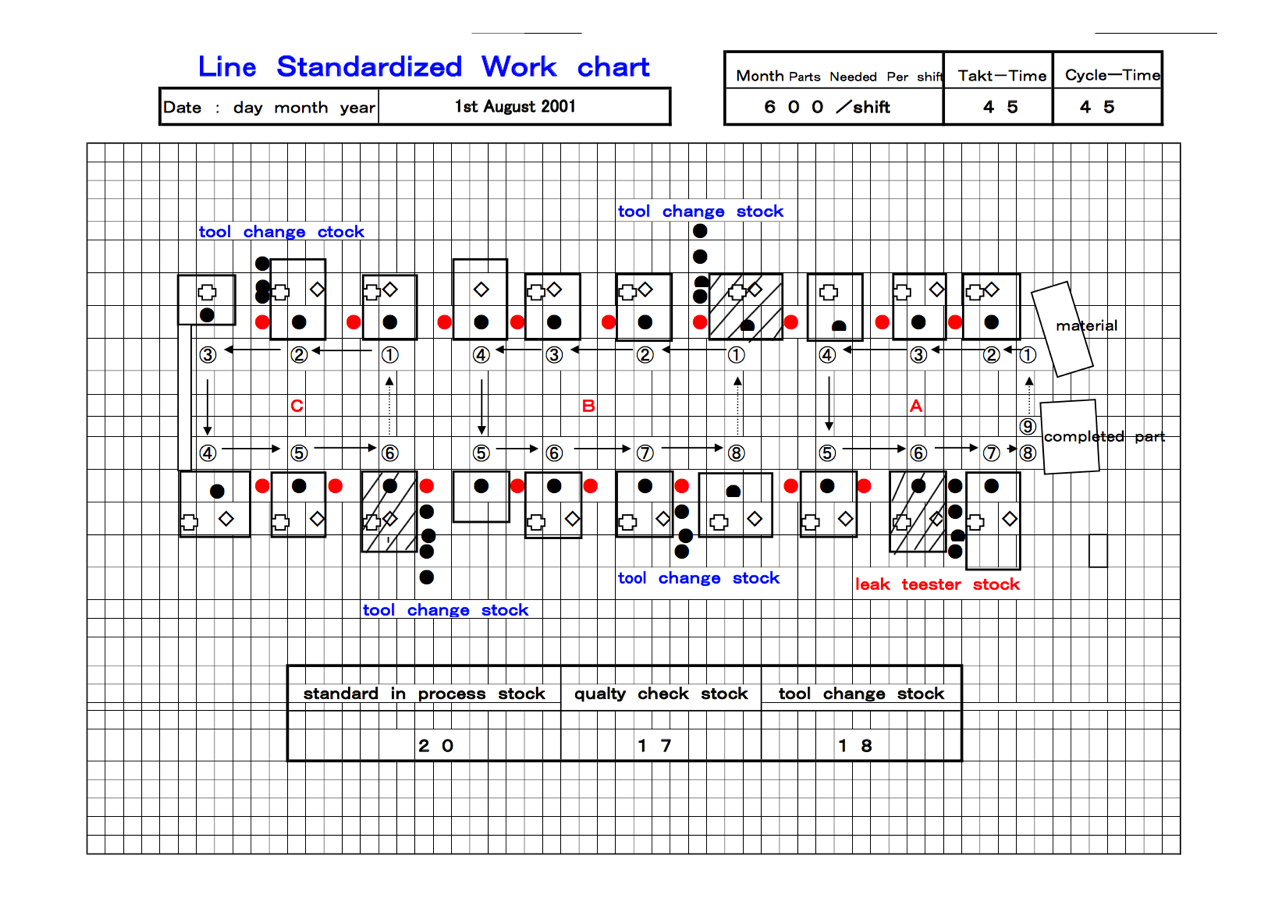

・トヨタではもう一つの工程内仕掛かりとも言える、標準手持ちのコントロールをどうやっているか?

画像のうちの黒丸と赤丸が標準手持ちを表しています。

下に書いてある数字が、それぞれの決められた標準手持ち数になります。

トヨタは一個流しラインが基本なので、

-加工中の仕掛かり

-自工程検査のための仕掛かり

-刃具交換の段替え時に後工程を止めないために必要な仕掛かり

をこのような帳票上で管理しています。

これは各ラインの製品ごとに設定され、対象製品を製造中はその帳票をラインの始まりに掲示し、異常か正常かが誰でも個数で判断できるようにしています。(参考まで)

上記で参考になれば、良いのですが。。。

不明点があればご連絡くださいね。

-----------------

実は私が結構時間かけて書いたこのメールを受けて取った総経理は「内容が長いのですっかり忘れていた、、、」というオチもついているのですが(笑)

カイゼニストが指導した実際のカイゼンの流れも結局ほぼこの流れで、成功したのであなたにシェアさせていただきました。

あなたの現場がもっと良くなることを応援しています。

PS.

仕掛り在庫が減ると、大抵は自然とL/Tも短くなるので一石二鳥ですよね。

PPS.

国慶節中の移動は疲れもたまると思いますのでお気をつけください。

私も浦東空港で男子トイレと女子トイレを間違えないように気をつけます…。

一般社団法人 生産、物流現場カイゼン研究会 中国支店

現場カイゼン診断士 鳥枝 将光

==== この定期カイゼン通信の目的 ========

この定期カイゼン通信は、生産現場、物流現場で孤軍奮闘されている方へ、また、日本で中国のオペレーションを管理している方へ少しでもお役に立てればと思い、発行させていただいております。我々は、生産現場、物流現場向けの業務カイゼンのためのシステムを製造販売しておりますが、システム導入に限らず皆様のご苦労、問題を解決する事を第一の仕事としております。

コストカイゼンを含めた様々なカイゼン事例がたくさん蓄積されています。その事例を皆さんでシェアすることが、最短距離での解決方法ではないかと思い、ニュースレターを発行しています。お問合わせや、お聞きになりたいことがありましたら、このメールに直接返信して頂いて結構です。

当研究会では、しつこい売り込みは一切ないので、安心してお問い合わせ下さ

い。

**********************************************************

当研究会の理念は「感謝」です。

当研究会の仕事は、「現場で起こった問題をトヨタ生産方式(TPS)

やITを活用して解決し感謝される事」です。現場で困ったら、まずはご一報を!!

相談無料です。

https://a.k3r.jp/a_sol/1861F1131C

*********************************************************

ご連絡は中国からは400-604-1765フリーダイヤル、24H365日受付中、

日本からは+86-21-6440-1765 /86-21-6432-5544

受付時間は平日9:00〜18:00までです。

担当:門脇 日本語、中国語両方OKです!!

生産、物流現場カイゼンNews Letterはこちら!!

https://a.k3r.jp/a_sol/1861F1131C0

https://a.k3r.jp/a_sol/1861F0912B69

現場カイゼン塾沪江网校のURLはこちら!!

https://a.k3r.jp/a_sol/1861F1131B59

**********************************************************

この定期カイゼン通信の配信停止をご希望の方は下記より手続きを受け付けております。メール配信解除は

こちら

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()