![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

本日は、利華成衣(深圳)有限公司にお邪魔させて頂き、当研究会で導入したシステムについてお話を伺いたいと思います。利華成衣(深圳)様で取扱っていらっしゃる主な商品は、有名ブランドシャツです。商品は、欧州または日本へ輸出されています。また、社内で商品生産設備を全て自前で揃え、有名ブランドの服飾関係では、豊富な生産経験があります。

お客様インタビューはKaren企画部経理、Stanley物流総監、付様、Francis様に行わせて頂きました。

お忙しいところ、お時間頂き、ありがとうございます。

こちらこそ、遠路はるばるありがとうございます。

早速ですが、生産現場カイゼン研究会(a-Sol) で開発された部材在庫管理システム「InventoryR」に関してお伺いさせてください。システムの導入前に直面していた点を具体的に教えて頂きませんか?

当時MSCシステム(生産管理システム)は導入していました。ただ、このシステムの機能には制限があり、弊社の在庫管理業務に対しては有効に活用できていませんでした。以前は手入力によりデータをMSCシステムへ入力し、もし間違えてしまった場合には、煩わしい修正が必要でした。

それ以外に、異なる時間帯に部材が入庫された場合、先入れ先出し管理が全くできていませんでした。そして、毎月の棚卸しの精度は全く保証

できるものではありませんでした。

そうなんですか。今回導入したシステムは、この抱えられていた問題点を解決できましたか??

カイゼン点は、次の通りです。

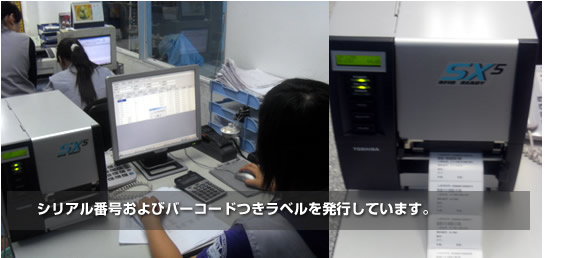

第1点目。以前のラベルは全て手書きでした。ルールが明確でなく、書き間違えを根絶する事ができませんでした。現在、システムを使用して、バーコードつきラベルを印字でき、ラベ

ル上にロケーション、シリアル番号、日時等の時間も印字可能で、とても検査がしやすいですですね。

第2点目。バーコードを使用して、在庫管理を行う前、受入作業業務の進捗がはっきり把握できていませんでした。例えば、IQC検査の状態なのか?それともOK品として棚入れ途中なのか?全てがはっきりしていませんでした。現在、システムを使用して、全ての作業工程が明確になりました。

第3点目。以前資材明細書の準備から確認作業に長い時間を要していました。おそらく、30分程度。現在は、この業務をシステムにて行う事により、1分も満たない時間にて作業を行う事ができるようになりました。

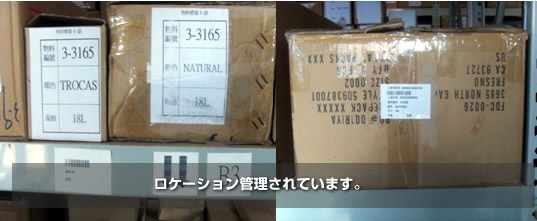

第4点目。以前は部材をどこにおいたかはっきりしていませんでした。部材をすぐ探せないという状況がよく発生していました。現在、全ての部材のロケーションは一目瞭然で、ロケーション変更もシステム上で確認できます。以前部材を出庫する際、人の目によるチェックが必要でしたが、今となっては必要なく、作業時間が大幅に減りました。

第5点目。以前の棚卸作業は、2、3日掛かっていました。また時には、生産活動に影響が出てしまう時もあり、データ精度も低いものでした。システムを使用して初めて棚卸を行ったところ、1日半に短縮されました。今後システムに慣れていけば、もっと時間短縮できると思います。なによりも、棚卸データの精度がかなり高くなりました。

(実際の在庫管理現場の作業風景です。)

生産現場カイゼン研究会(a-Sol)でお願いされたシステム開発が初めてのプロジェクトになりますが、どういった理由で開発をお願いされたのですか?

まずは、a-Solさんのパッケージと実績を検討しました。パッケージであればシステム開発をゼロから行う必要がなく、システム導入まで長い時間は必要ありません。また、a-Solは日系企業であり、規模、サービス供に弊社の要望する会社でした。もちろん、システムのコストも重要な検討課題でした。また弊社MSCシステムと連結できることも重要な要因でした。

実際、以前弊社は、RFIDを使用して、部材在庫管理を行おうと思っていました。ただ、バーコードを活用したシステムで在庫管理問題をカイゼンできると検討し直し、そしてRFIDよりもコストが安かったので、a-Solさんのシステムを最終的に決定しました。

今後生産現場カイゼン研究会(a-Sol)に期待されていることはありますか?

あります。まずは、作成できるレポートが少ないことです。できれば、追加して欲しいと思います

今後システムを使用することによって、どのような問題を解決したいですか?

今後他の工場でもa-Solさんの生産現場改善システムを導入したいと思っています。

今日はお急がしいところ、ありがとうございました。