![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

王さん、増田さん、こんにちは!!お忙しいところ、お時間頂きありがとうございます。 今日は、生産現場カイゼン研究会が開発、導入した製品トレーサビリティーシステムと実装基板ポカヨケシステムに関して、お話を聞かせて頂きたく訪問させて頂きました!!よろしくお願いしますね!!

こんにちは。こちらこそよろしくお願いします!!!

さて、まずは、御社ではどういったものを生産されているのですか?

弊社では、電子機器、電化製品用の実装基盤の組み立て、FPCの生産などを行っております。ここ東莞では2工場、約2000名の従業員を抱え、当地の日系家電王手メーカーなどの納品を行っております。

2000名もいらっしゃるんですか。管理が大変ですね~~

今回は、生産履歴が追跡できる「製品トレーサビリティーシステム」と「実装部品検証用ポカヨケシステム」を同時に導入されたわけですが、導入する前に社内で抱えられていた問題があったかと思いますが、具体的どのような事が発生されていましたか?

まずは生産履歴が追跡できる「製品トレーサビリティーシステム」のほうですが、実はお恥ずかしいことに、2008年にかなり大きな不良品をお客様に流出させてしまったんですね。

なるほど。

実装基板に載るある部品を規定管理外で管理していて、それを誤って使用し製造してしまったんです。

そうなんですか。ちなみに、どれくらいのロスが出てしまったのですか??

あまり大きな声では言えませんが、約500万円程度ですかね・・・・・・

それは大きいですね~~

金額のロスもそうなんですが、もっと大きなロスがあってですね。その500個程度の部品の生産履歴を取るのに3人で2週間もかかってしまったんです。

え~!!!そんなにかかってしまったんですか?

そうなんですよ。生産履歴は取っているんすが、なんせ紙ベースでして。どこにいつのデータがあるのか、探すだけでも一苦労。挙句、出てくるデータは間違えだらけでして・・・・・お客さんには本当に迷惑かけてしまったんですよね・・・・

それが主な要因で現場にシステムを入れようとされたわけですね。では、なぜ生産現場カイゼン研究会の開発したシステムを??

じつは、そのご迷惑を掛けたお客様が日系超大手である複写機メーカーさんでして。すでに生産現場カイゼン研究会が開発、導入したシステムが導入されていたんですね。

なるほど。

れがきっかけではありました。システム導入の目的としては、精度の高い生産履歴データをタイムリーに提供すること!!が最優先課題でした。

そうですよね。それは今の製造現場では必須ですからね。導入後はその課題は解決されていますか?

もちろんです。副産物的な効果まで出ています。というのも、今までは過去の生産履歴を追うことは非常に大変でした。なんせ、すべて紙で管理してあり、その書庫もあっちこっちにあったので、どこに何があるのかさっぱりわからない状態だったのです。ですので、作業員も管理者もその履歴を探す事が非常に面倒である事を知っているので、だれもやりたがらない作業だったんですよね。

そりゃ~そうですね~~!!

で、システムを導入した後は、簡単に履歴データが出てくるので、分析や様々な分野で本当に楽になっています。また、工程間での作業飛ばしを検出できるようになっているので、不良品もその場でキャッチできる事に繋がっています。

それはよかったですね。では、すこし、現場を拝見させて頂けませんか?

もちろん!!

これは、実装前の基板にバーコードが書かれたシリアル番号を貼り付けています。

細かい作業ですね~~

え~。これがないと、生産現場でトレーサビリティーが取れないですからね。

このシリアル番号が生産Lotとひもついていて、各工程や、修理現場で読み取り(スキャン)するわけですね。

実装ラインの工程では、このように、動くコンベアの上に固定式のバーコードリーダを設置して自動的に読ませています。

無人化できているわけですね。

実際にはこんな感じで読ませているんですよ。

コンベアスピード結構速いですね~~~!

そうなんですよね。実装の工程ではこのようにシリアル番号をスキャンさせています。

なるほどですね。

ここの工程では、基板に張られたシリアル番号のバーコードをスキャナで読みこみ、工程をスキップしていないか、不良品が紛れ込んでいないのか?を検査することが出来ます。

シリアル番号のバーコードをスキャンすれば、不良品の情報までわかるんですね。

そうなっています。修理の工程を通過して、修理作業を行った場合、シリアル番号をスキャンし、修理内容を入力できるようになっていますので、PCやラインに設置したLCDモニターの上でも情報が表示できる仕組みになっています。

また、このように検査工程後にもシリアル番号をスキャンするポイントを設置し、前工程が正しく作業されているのか?不良品が混ざっていないのかなど目で見てすぐにわかるようになっています。

ここは修理工程になります。ここでも、シリアル番号をスキャンします。修理内容をPCへ入力させて、 シリアル番号ごとに修理履歴が追えるようになっています。

かなりの部分でIT化、システム化が進んでいますね。それでは、もうひとつのシステム「実装部品検証用ポカヨケシステム」も御紹介していただけませんか?

この実装ライン上で作業する作業に対して、間違えが発生しないようにバーコード検証を行っています。

具体的にはどのように行われているのですか??

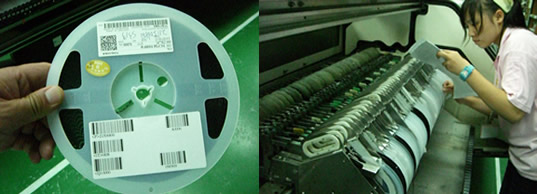

このようなリール部品がサプライヤーさんから納品されてきます。

このリールの中に部品が入っているんですね。ここにも、バーコードがついていますね。部品番号が書かれていますよね。

そうなんです。間違った部品を間違った機械や間違ったカセットに装てんしないようにバーコードを使っています。

以前までは、この様に、作業員が紙に手書きで書かれた部品表をみて正しく装てんされているのか?一個一個チェックしていたんですよ・・・

これだと、見間違え起こっちゃいますよね~

そうなんです。社内で発見できる場合でも1週間に2回程度あります。実は以前は客先にも流出してしまったこともありました・・・・

それで、バーコードを活用してどのように作業されているのですか?

あらかじめ登録してある生産モデルと部品構成表、機械番号、フィーダー番号をバーコードハンディーターミナルにダウンロードします。

それは、これから生産するものをPC上で選択して、バーコードハンディーターミナルにダウンロードするんですよね?

そうです。どの後、このように、部品に張られたバーコードをバーコードハンディーターミナルで読み取って、正しい部品かどうかスキャン検証します。その後、実装の機械についているフィーダー番号をスキャンし、正しい部品が正しく装てんされているかを確認しています。

だれがその検証作業をしたのかもわかるのですか?

はい。作業前に作業員にあらかじめ割り振られた作業員番号をスキャンして、作業員を確定できますよ。

そうなると、だれが、いつ、どこの実装機で何を検証したのかすぐにわかりますね。

はい。おかげさまで、お客様からも必要な情報がタイムリーに届くようになったと、褒められました。良かったです。

そうですか~~!!生産現場のシステムとしてこれだけ大規模なシステムをたった3ヶ月で導入されたのですが、どんな点でご苦労されましたか?

そうですね。我々のお客様から最優先課題として厳命されていたことがあったので、ある程度、システムに業務をあわせこんだ点はありました。

たしかに、現場によって、生産方法が違ったりしますから、短期導入となると、業務をあわせこむ必要はありますね。

生産現場カイゼン研究会のご担当、弊社、それとこのシステムをすでに導入されている我々のお客様のご担当者で導入前に綿密に打ち合わせが行えたことも大きかったですね。

導入済みの会社さんがお客様であれば、システム機能、特徴、使い勝手などわかりやすいですよね。さて、今後ですが、このシステムをどのように展開していきたいです

そうですね。今はまだ、紙ベースの管理を完全に止められないので、是非これを完全にストップさせたいですね。紙代もさることながら、管理する人、スペースも大きなムダですかね。

たしかに。何年も生産履歴データを保管するだけでも相当な紙の量になってしまいますよね。

それと、あとは、工場全体にこの製品トレーサビリティーシステムを水平展開していきたいですね。

そうですか。是非、がんばってください。今日はどうもありがとうございました!!

ありがとうございました。