おはようございます!

カイゼン研究会の池田です。

中秋節が終わり、もう国慶節も目前です。

ちょうど季節も涼しくなってきて、そろそろ従業員の方も

少しずつ休みモードに入ってくる頃かもしれませんね…笑

ケガだけはしないよう、最後まで気を引き締めていきたい

ところですが、これからは休みの悪魔との戦いですね…

さて本日ですが、ちょっと昔を思い出してメルマガを

書いてみようと思い立ち、こんな件名にしてみました。

私は元々前職で半導体製造装置のサービスエンジニアを

していたので、いわゆる修理屋さん、保全マンと呼ばれる

立ち位置で仕事をしていました。

本題に入る前に、少し逸れますが、その時の知識を活かして、

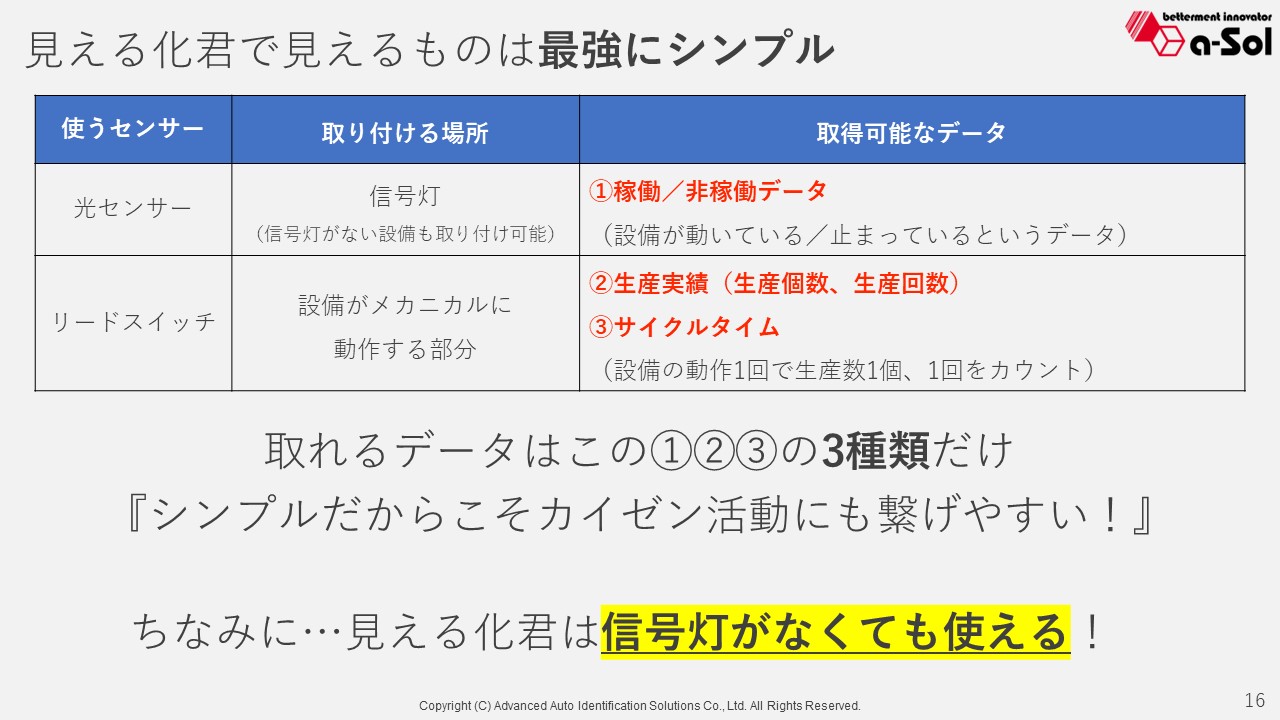

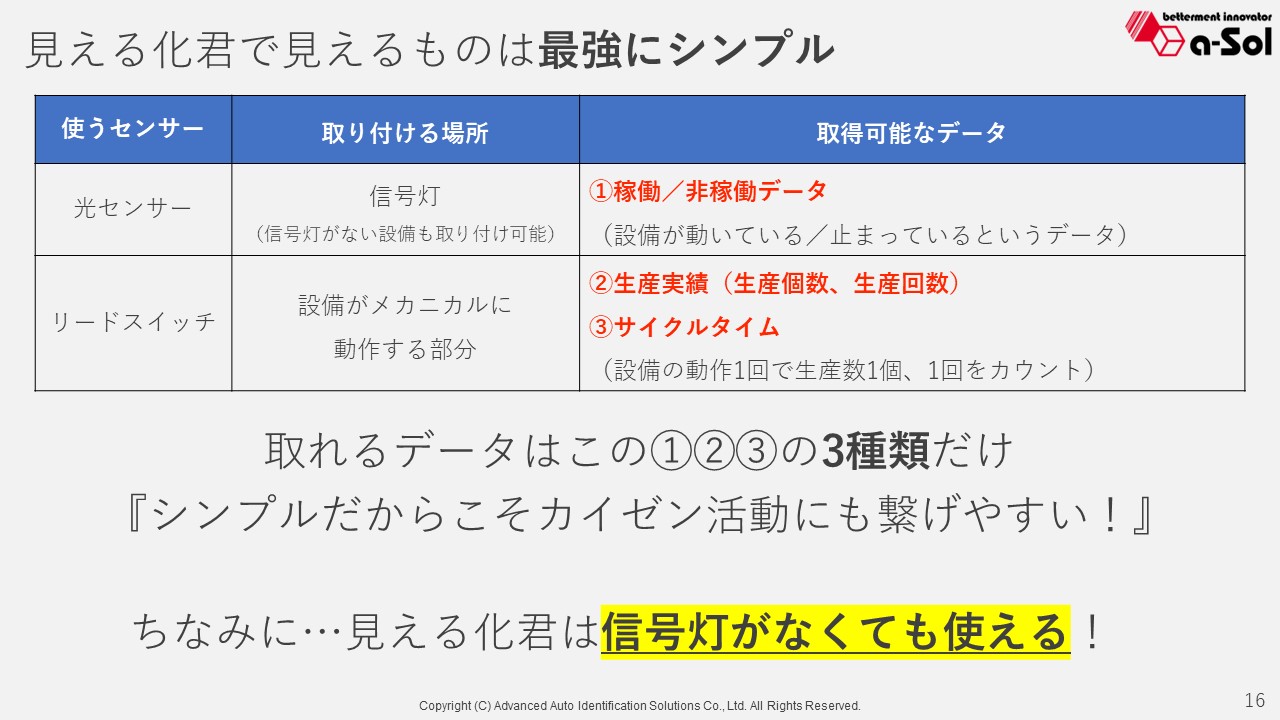

今は設備稼働見える化システムを普及させるために、

「よりシンプルに、より使いやすい見える化システム」

をコンセプトに、先日こんなものを開発しました。

とにかく設備の改造を一切せず、手軽にスピーディーに設備

稼働の見える化を実現する、データ収集デバイスがこの

「見える化君」です。

ご興味のある方は是非お問い合わせください!笑

と、少し本題から逸れましたが、話を戻しますと…

私は前職時代、お客様の現場に張り付くタイプのサービス

エンジニアでした。

よって、現場には私のような装置メーカー側のサービス

エンジニア、工場側(お客様側)の製造部隊とエンジニアが

一緒に仕事をしている、という状況でした。

半導体工場なのでかなりハイテクな工場で、様々な種類が

異なる装置を、上位システムが生産管理から設備の稼働状況も

全てモニタリングをしている、というのが普通の工場でした。

今思えばすごい工場だったと思いますが…

ただ常にピリピリしている雰囲気があり、とにかく何が

嫌って朝一で現場に入ると赤く光ってるパトライトの野郎が

一番のストレスでした笑

赤く光っている装置に向かう道中、

「頼むからどこかが壊れてるとかはやめてください…」

と、朝の祈りから仕事がスタートするわけです。

今思い出すだけでも、胃が収縮するようなプレッシャーを

感じるのはなぜでしょう?笑

そこから工場側に連絡をして見積もった修理時間を伝えて

生産を止めてもらって時間を確保、対応に入ります。

細かい話ですが、思い出しついでに対応の流れを説明すると、

まずはエラーの文言を確認、装置自身がどんなエラーだと

言っているのかを見てみます。

ただそれはあくまで参考で、装置が言っていることが全て

正しいわけではないので、現状を把握するためには装置内部を

確認する必要があります。

そこからさらにLogデータも確認して、どこでLogが切れて

いるのか、切れる直前はどんなLogを吐き出しているのか、

という経緯を確認します。

そこでようやく現状の正体が見えてきます。

どんな原因と経緯でエラーが出たのかがわかったら、修理の

方法や流れを考えます。

しかし、装置が複雑になればなるほど、この工程が長く、かつ

トラップが存在するようになります。

実はここのセンサーが誤認してました、壊れてました、などの

異常事態が含まれる可能性が高くなるのです。

この異常事態、つまりトラップに遭遇すると修理中に二次災害が

発生しました、というあってはならない状況が発生するため、

これをいかに避けるかが修理屋の腕の見せ所の一つと言えます。

この手の仕事はかなり職人仕事に近いものがあり上記のような

修理のフローを考えること以外にも手先の器用さも求められますが、

装置1台に没頭できるので、個人的には結構好きな対応ではありました。

ただ当時から感じている違和感もありました。

それは、

「装置、設備とは動いていて当然のものである」

という考えです。

使いたいときに使えない設備なんて、製造側からしたら

「なんで使えないの?」となるのは当然ですが、

元サービスエンジニアの視点的にはこう言いたくなります。

「いやいや、俺らがいるから設備は動いてるんだぞ?」

修理屋、保全マンといったいわゆる職人達の心の中には、

こういったプライドが少なからずあると思っています。

ただ、これら製造側と職人達の考え方のせめぎあいというか、

差異はこの中国でもあるような気がしています。

私も当時、現場にデカデカも大きなモニターがあり、そこに

自分の担当の設備の稼働状況が見えるようになっているのは

正直好きにはなれませんでした。

理由は簡単です。

とても感情的な理由でした。

頭ではモニタリングされていた方が便利なことはわかっています。

ただ、動いていることが当たり前という製造の考え方に対して、

設備が止まったら呼ばれるわけなので、製造にとってはその時点で

異常、マイナスになっています。

仮にそれを直したとしても、その異常、マイナスがゼロに戻るだけ

なので、僕ら職人にとってはプラスにはなりません。

正常に動いている設備を見て、職人達に製造から

「いつもありがとう」と言われることなんてありません。

そんな状態でモニタリングなんかされたら、その異常、マイナスが

さらに見つかりやすく、言われやすくなるのです。

なので正直、感情的にはモニタリングはあまり好きには

なれなかったのです。

あともう一つ、これも当時少し思っていたことなんですが…

製造は物をどれだけ作れたか、という指標で生産性に寄与できます。

しかし、職人達は壊れたらいち早く駆けつけて、いち早く直す、

という部分が見られがちなので、生産に寄与できる指標が

わかりにくい、という点です。

「製造はわかりやすい指標があっていいなー」

という、変な妬みも当時は心の隅にはあったのかもしれません。

ただ、逆にこれらを変えていければ、工場の見える化の普及が

もう少し進めやすくなるのではないか?というのが、元サービス

エンジニアである私の見解です。

1点目の製造と職人達の視点の違いについて。

これはどちらかというと精神的な、感情的な部分になってしまい

ますが、製造を含めてトップの方が職人達にどれだけ目を向けて

やれるのか?が重要になると思っています。

得てして職人仕事はブラックボックス化されやすく、暗黙知も

多いので何をやっているかわからないから、うまく声をかけて

あげられない部分もあるのだと思います。

しかし、そこを会社として、職人がいるから設備がちゃんと

動いている、という雰囲気を作ってあげることで、設備稼働

見える化のモニタリングも職人達をいじめるものではないことを

しっかりと伝える必要があると思います。

私が逆の立場で、職人達がいるから設備がちゃんと動いているだ、

という声をかけられたら単純にかなり嬉しいですけどね笑

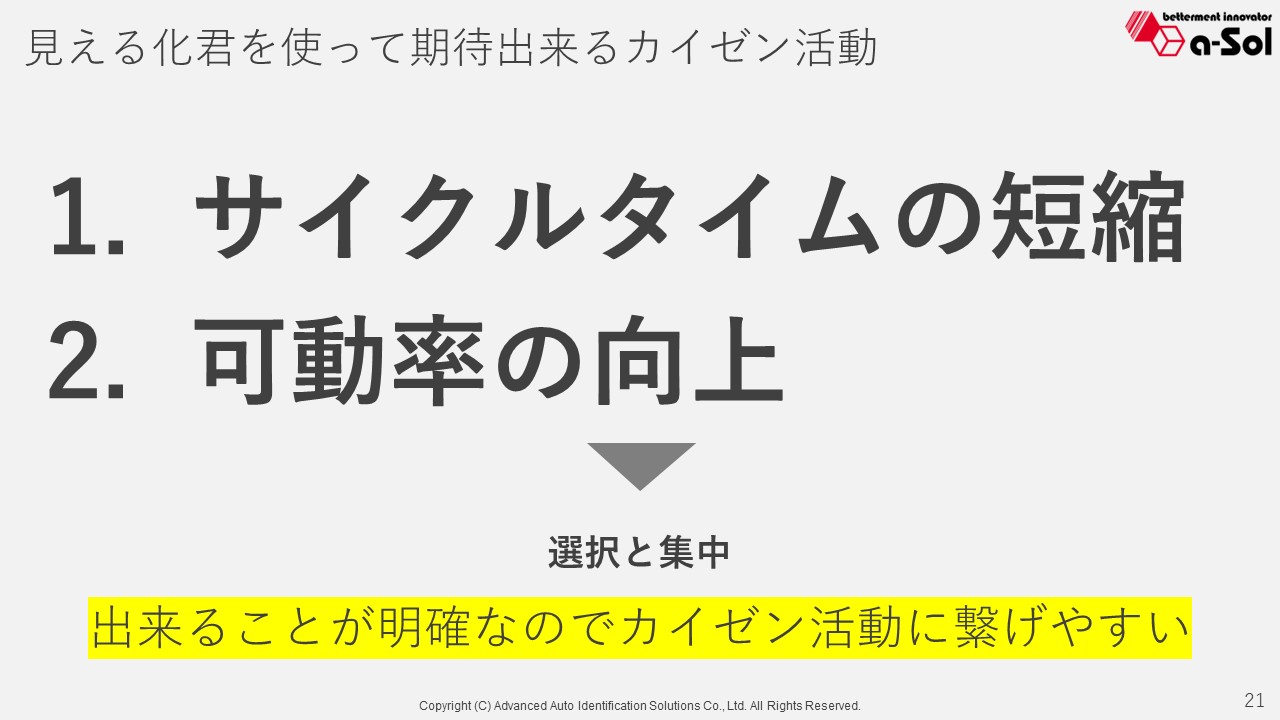

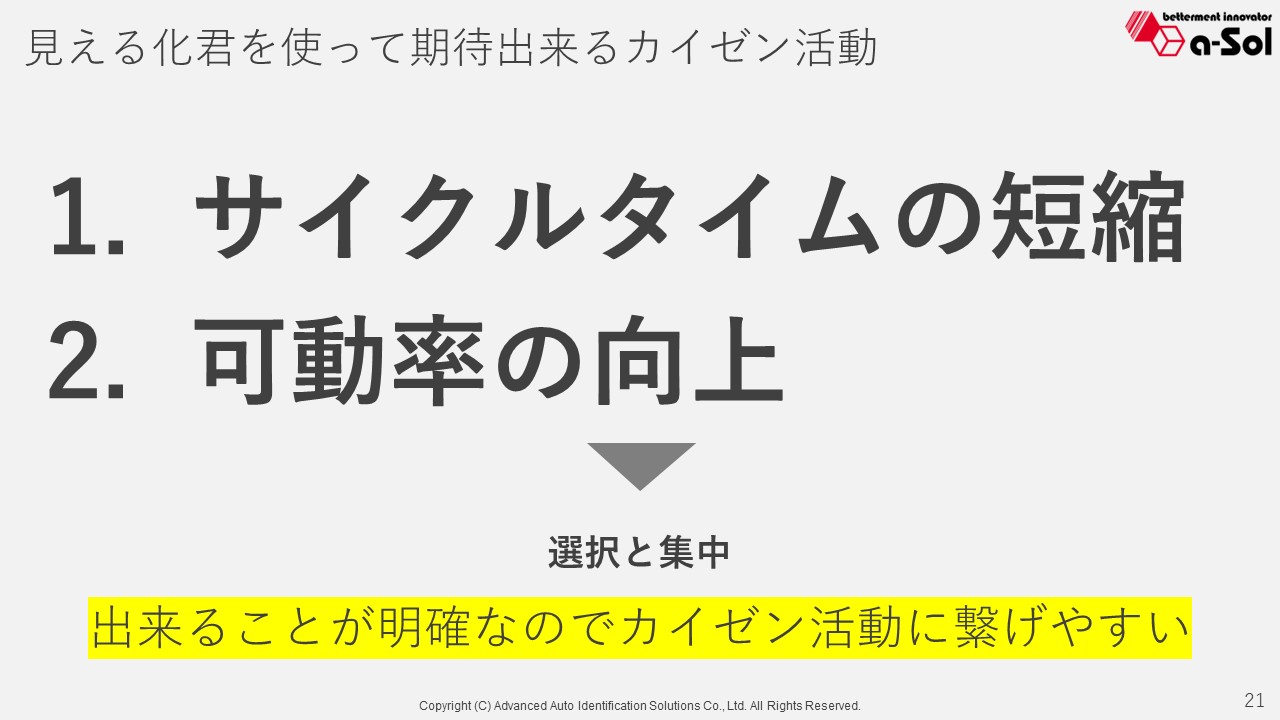

そして2点目、職人達にも生産性の向上に寄与させる、活躍の場を

作ってあげる、というものです。

ここはかなり具体的な話ですが、やはり設備のことなら職人の出番です。

そんな彼らが生産性向上に寄与できる可能性がある、

最もわかりやすい指標は何といっても

設備の【サイクルタイム】です。

私が逆の立場で、この設備のサイクルタイムの向上ミッションを

与えられたら、結構面白いと感じると思います笑

例えば、

「A設備とB設備でS品番を生産する際の現状サイクルタイムを計測し、

差異がある場合はそれを早い方に合わせるカイゼンをせよ」

なんて面白そうです。

あとは、こんなのはどうでしょう。

私が工場をお邪魔して生産計画について聞くと、よくこんな答えが

返ってきます。

「現状は実績ベースで見てます」

この実績ベースですが、個人的にはかなーり怪しい答えの一つです。

通常は標準のサイクルタイムが神様で、これを元に生産計画を

立てるはずですが、いつの間にか「前回は1日これだけできたから

今回もこれくらいだろう」という、経験則で生産計画が組まれ

始めます。

こうなると、もう何が正解なのかがわからなくなります。

それをリセットするため、

「現状の実績ベースのサイクルタイムと、標準のサイクルタイムが

どれだけ差異があるのかを計測し、それを短縮させよ」

というミッションもあり得ます。

これだけでも、職人が生産性向上に寄与できる可能性のある

カイゼン活動のネタとしては十分ではないでしょうか?

職人はどこまでいっても職人の気質があるので、没頭できる

テーマと使えるデータやツールをうまく与えてあげられれば、

成果につなげられる可能性を十分に秘めています。

ちょっととっつきにくくて、何を考えているのかわからなくて、

コミュニケーションが苦手な人が多いかもしれませんが、想いが

伝わればきっとあなたの工場の力になってくれると思います!

本日は製造部視点ではなく、設備の修理屋さん、保全マンという

職人の目線から現場の見える化を語らせて頂きました。

本日は結構長くなってしまいましたが、最後まで読んで頂き

ありがとうございました!!

P.S.

ちなみに、これらの活動を行うためにはある程度信頼性と

正確性のあるデータを基準にする必要があります。

現状では、設備の生産状況や実績を帳票に手書きで記録して、

あとでExcelへ入力する方法が多いですが、信頼性や正確性には

多少の疑問は残ります。

もし、データの手書き工数を削減し、信頼性と正確性を向上

させるためにシステム化をご検討されるなら、

お気軽にお問い合わせください!

安価に手軽にスピーディーに

見える化を実現するご提案をします!

お問い合わせはこちらまで

宛名:営業部 池田

メールアドレス:

marketing@a-solsh.com

wechat(微信)でも配信中!!(中国語版も)

一般社団法人 生産、物流現場カイゼン研究会 中国支店

現場カイゼン診断士 池田 竜貴

==== この定期カイゼン通信の目的 ========

この定期カイゼン通信は、生産現場、物流現場で孤軍奮闘されている方へ、また、日本で中国のオペレーションを管理している方へ少しでもお役に立てればと思い、発行させていただいております。我々は、生産現場、物流現場向けの業務カイゼンのためのシステムを製造販売しておりますが、システム導入に限らず皆様のご苦労、問題を解決する事を第一の仕事としております。

コストカイゼンを含めた様々なカイゼン事例がたくさん蓄積されています。その事例を皆さんでシェアすることが、最短距離での解決方法ではないかと思い、ニュースレターを発行しています。お問合わせや、お聞きになりたいことがありましたら、このメールに直接返信して頂いて結構です。

当研究会では、しつこい売り込みは一切ないので、安心してお問い合わせ下さ

い。

**********************************************************

当研究会の理念は「感謝」です。

当研究会の仕事は、「現場で起こった問題をトヨタ生産方式(TPS)

やITを活用して解決し感謝される事」です。現場で困ったら、まずはご一報を!!

相談無料です。

https://a.k3r.jp/a_sol/1861F1131C

*********************************************************

ご連絡は中国からは400-604-1765フリーダイヤル、24H365日受付中、

日本からは+86-21-6440-1765 /86-21-6432-5544

受付時間は平日9:00〜18:00までです。

担当:門脇 日本語、中国語両方OKです!!

生産、物流現場カイゼンNews Letterはこちら!!

https://a.k3r.jp/a_sol/1861F1131C0

https://a.k3r.jp/a_sol/1861F0912B69

現場カイゼン塾沪江网校のURLはこちら!!

https://a.k3r.jp/a_sol/1861F1131B59

**********************************************************

この定期カイゼン通信の配信停止をご希望の方は下記より手続きを受け付けております。メール配信解除は

こちら

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()